几种常见电子产品的散热器优化设计思路

传热强化技术是一个有趣的话题,受到了研究人员的广泛关注。增强传热过程的新技术必须既有效又节能。对流传热率的提高通常与压降的增加有关,这意味着高功率需求。这是研究人员在设计现代传热强化技术时需要考虑的重要因素。传统的传热增强技术包括实施扩展表面或翅片、强制流动过热表面和涡流装置以改变流体的流场。纳米流体仿生热沉是一种高效的传热增强技术,由纳米粒子和常规基液混合而成。仿生散热器基于仿生学原理,仿生学原理涉及模仿自然组织、优化和适应模式的结构和过程。与常规工作流体相比,这有助于最大限度地提高传热率并提高性能。由于纳米流体的低热阻和高导热性,人们进行了大量深入的研究。强化传热的方法分为主动式和被动式两大类。有源方法需要外部电源。被动方法不需要任何外部电源,并且依靠扩展表面或组件来改变冷却流体的流动,从而增强传热过程。

A. 主动技术

主动传热增强技术使用外部电源来增强散热过程。几种现代技术,例如旋转表面或元件、引入振动、使用电磁场、流体注入和流体抽吸。电磁场方法是为实现更大的散热而开发的最新技术。在这种方法中,可以引导静电场在传热表面附近引起更大的体积流体混合(Hu 等人,2015 年)。各种研究都提到,虽然在诱导振动的帮助下传热速率显着提高,但它可能导致散热器表面产生疲劳应力等不利影响(Bash et al., 2018)). 注入和抽吸技术比较普遍,包括在散热器环境中注入流体以在前者中获得更严重和均匀的热量分布,包括从散热器环境中抽出热空气以加强散热。这些技术非常有效,但是在这个领域已经进行了大量研究。

B. 被动技术

被动传热技术不利用外部能量来增强传热过程(Khattak 和 Ali,2019 年)。这些包括处理散热器部件的表面以增强传热过程、使用扩展表面或翅片、位移增强技术、涡流装置和流体中的添加剂。引入鳍是最常见的被动技术之一。该方法涉及表面的延伸,在实践中使用的这种方法的例子是微型翅片管。在流动通道中插入位移增强装置,以间接改善加热表面的能量传输(Park et al., 2015). 旋流装置产生旋转流和二次流,从而增强散热过程(Alam 和 Kim,2017 年)。液体添加剂包括单相流中的固体颗粒和气体颗粒,而气体添加剂则使用液滴或固体颗粒

下面提出了几种常见的增强方法跟大家探讨:

1、热传导——优化散热器扩散热阻

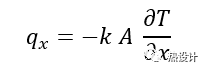

当电子元器件上方附加散热器时,热量从器件内部传递到散热器上,以及热量在散热器内部的传递都属于热传导。经典传热学中热传导可以用傅里叶导热公式描述:

式中,表示x方向的传热速率,其单位是;T表示温度,A是导热方向截面积,k是导热系数。

从上式可以看出,导热系数和导热截面积是热传导中影响传热效率的两个关键变量。

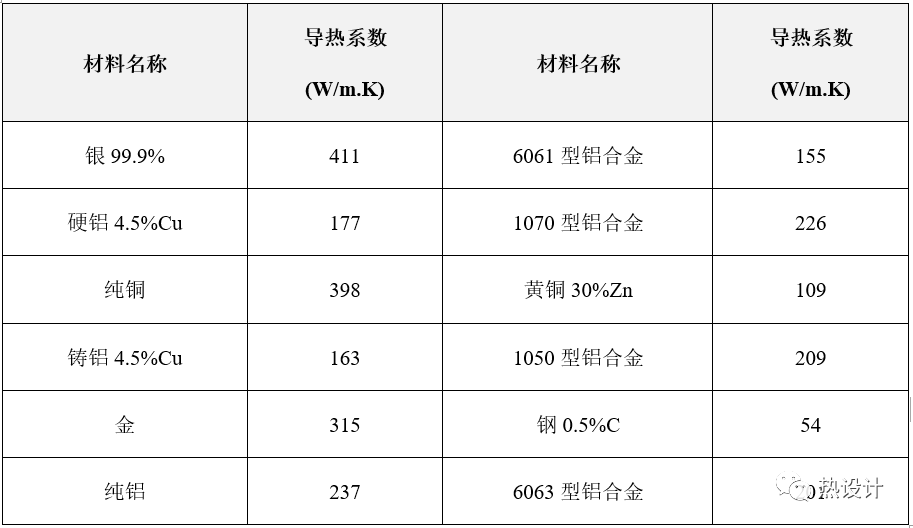

在常见的金属中,铝合金和铜合金的导热效能和经济性综合表现是比较好的。因此常见的散热器材质主要是铝合金和铜合金。

表6-1 常见机加工材料在常温下的导热系数

提高导热系数是为了降低扩散热阻。扩散热阻尤其在芯片热流密度较高,或者翅片长厚比较大时表现明显。但材料的导热系数提高是有限的,提高散热器基板厚度、翅片厚度等从导热截面面积出发的手段,又受到空间的限制。这样,热管和均温板的使用,在某些热流密度大的场景就非常有优势。

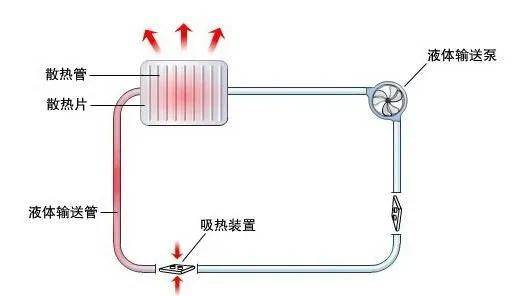

热管和均温板的具体选用和散热强化原理会在第九章详细阐述,简单来讲,可以将其视为一种导热系数极高的传热部件。在高热流密度的场景中,通过在散热器底部镶嵌热管或均温板,可以有效降低扩散热阻,优化散热。

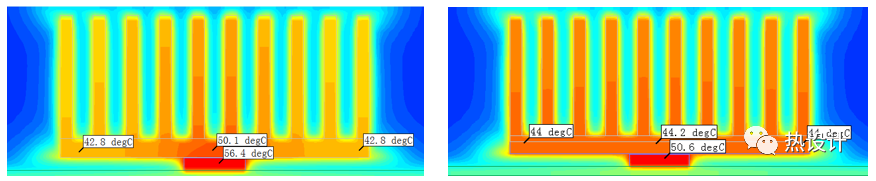

图为 均温板的效果仿真示意图:无均温板(左)底部镶嵌均温板(右)

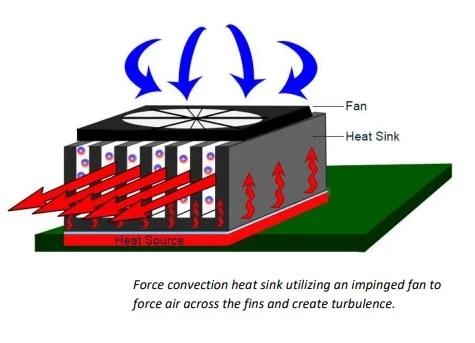

2、对流换热——强化对流换热效率

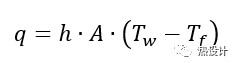

元器件的热量通过热传导传递到散热器上之后,需要通过对流和辐射换热将热量散热器到环境中去,完成热量的散失。散热器翅片和周围流动的空气之间的换热方式,是对流换热。先来看用来描述对流换热的牛顿冷却定律:

式中,q为传热量,h称为对流换热系数,A为换热面面积,Tw为固体表面温度,Tf为流体温度。

显然,通过提升对流换热面积,可以直接强化换热。但提升换热面积,通常意味着散热器要做的尺寸更大,进而导致产品整体尺寸变大。这不符合电子产品越来越紧凑的趋势。另外,绝大多数情况下,加大散热器还意味着散热成本提升。当空间给定,加大散热面积还必须要考虑系统风阻,因为细密的散热器在加大散热面积的同时,还会增加风阻,影响内部空气流动,进而降低对流换热系数。一个常规的现象足以说明翅片密度和风阻之间的关系这一点:强迫风冷的产品中散热器翅片密度通常比自然散热产品中散热器翅片密度大。

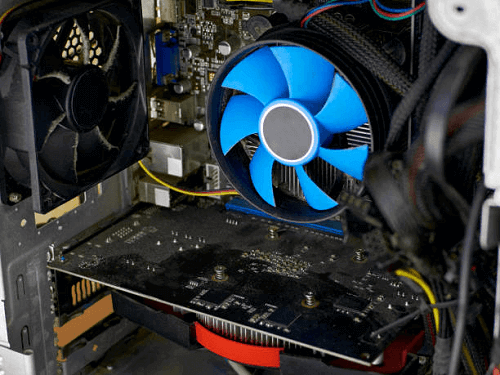

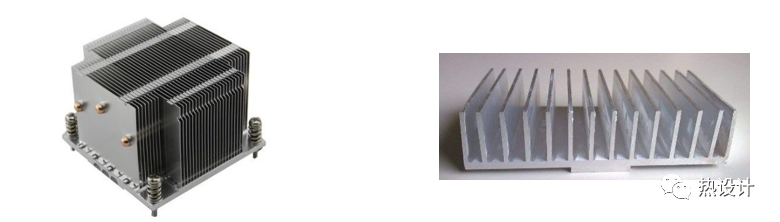

强迫风冷服务器中的细密齿散热器(左)

自然散热产品中的稀疏齿散热器(右)

我们看到,牛顿冷却定律中,换热面积和对流换热系数是一个乘积的关系,要获得最佳的散热面积和对流换热系数的综合最优值,需要多次测试优化对比。由于仿真软件的广泛使用,在打样测试前,为节省成本,提高效率,通常会进行仿真预测最优的散热器设计方案。寻找散热面积和对流换热系数的综合最优点是热设计工程师的重要工作内容。

除了单纯改变散热器齿间距来获得更高的对流换热系数,散热器的断齿、斜齿、开花齿等,都是在散热面积与对流换热系数之间做权衡。通过降风阻、间隙吸入冷风的效应,来优化散热效果。

图6-9 一些通过扰动空气流动提高换热效率的散热器设计

翅片的几何形状和排列对散热效果影响国外作者做了如下研究:

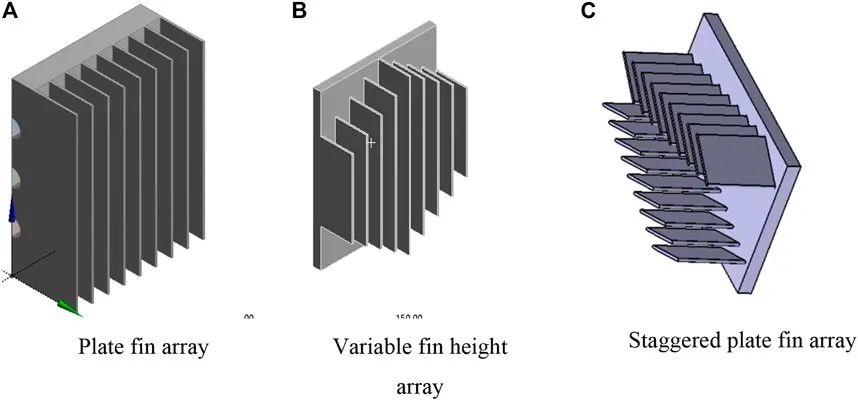

图 2。翅片几何形状的不同排列。(A)板鳍阵列。(B)可变翅片高度阵列。(C)交错板鳍阵列。

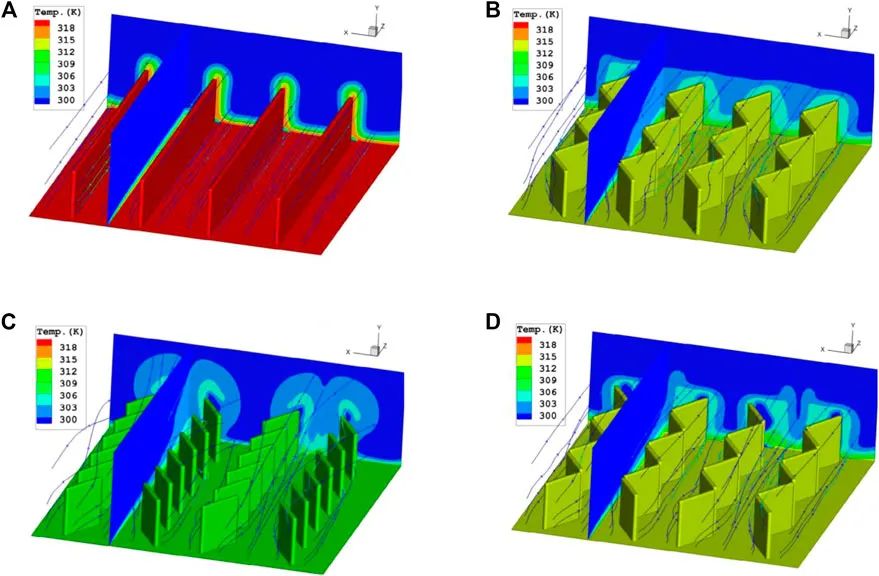

Mokhtari 等人提出了一项研究,其中开发了具有不同引脚几何形状的模型来分析热耗散和流体流动特性。在这里,分析了四种几何形状,如图3所示。这些模型很简单,以相同模式倾斜,以 V 模式倾斜和以交替模式倾斜。

图 3。(A)上的流量和温度分布简单;(B)模式一;(C)模式二;(D)模型 3 ( Park et al., 2015 )。

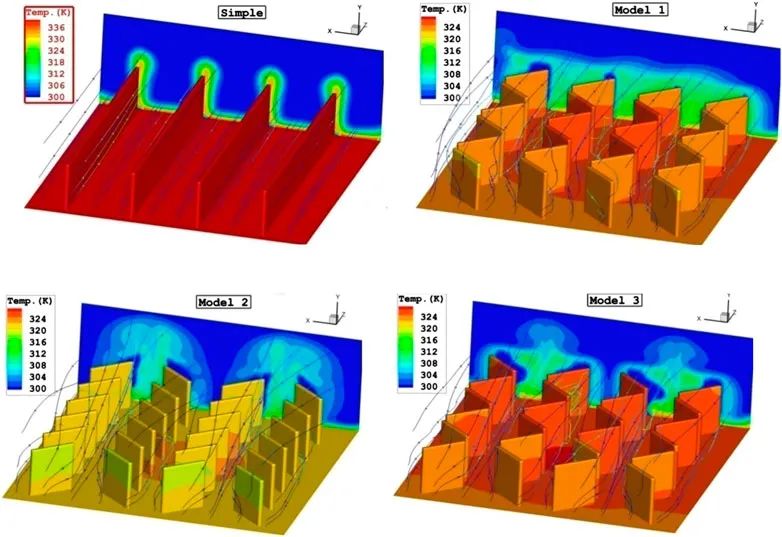

分析发现,与简单的翅片布置相比,倾斜翅片布置的传热性能得到显着改善。从图 3中可以明显看出,具有 V 型布置或模型二的倾斜翅片在提高层流和湍流的传热率方面是最有效的几何形状。图 4显示了具有有限热通量的翅片模型的温度分布。可以看出,模型二和模型三在冷却方面非常有效。该文章还讨论了当根据热通量源在底板上的位置优化翅片布置时增强冷却区的存在。

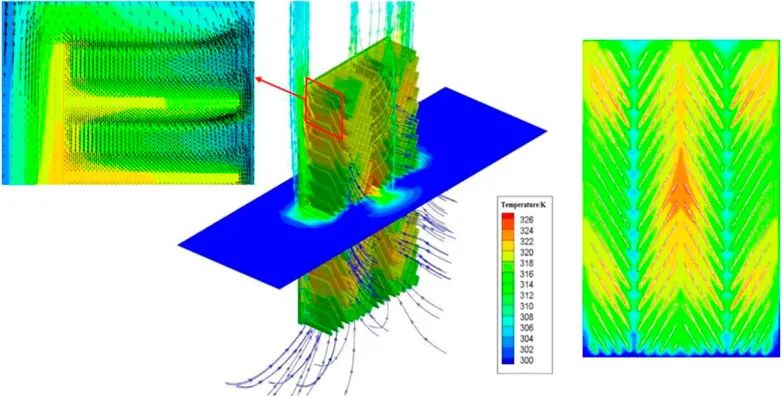

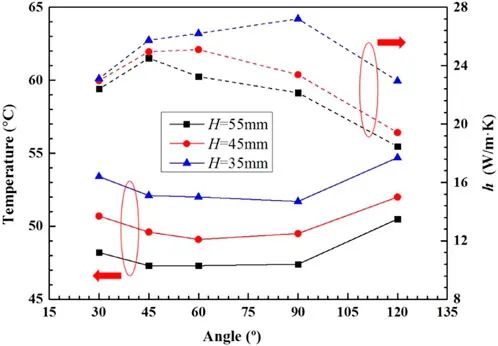

倾斜翅片是直翅片的有效替代品,因为它具有影响整个散热器传热效率的各种优点(Soodphakdee 等人,2001 年;Sathe 和 Dhoble,2019 年)。此外,这种倾斜的翅片布置有利于实现更小的压降。对这个主题进行了深入的审查,讨论了使用倾斜翅片的不同散热器设计。张等。( Zhang et al., 2020 )研究了W型散热器的传热机理。他们通过实验和数值表明,W 型散热器的冷却效果优于平行板翅片。图 6显示了平行板翅式散热器中的流动行为和温度分布。另一方面,图 7描绘了 W 型散热器中的流动行为和温度分布。很明显,通过比较这两个图,W 型散热器的温度分布更均匀,因此比平行板散热器更擅长散热。实验研究表明,特定的倾角对于特定的翅片高度模型来说是最佳的,可以提高效率。本文还阐述了间隙间隙对压降的影响,并提到在特定的最佳间隙范围内,由于吸力效应,散热量最大。最后,为数值分析设计了相关性。

图 7。W型散热器的流线和温度分布( Zhang et al., 2020 )。

据观察,在散热器中实施 W 型翅片几何形状后,与平行板翅片散热器相比,最高温度下降了 4.6°C,平均温度下降了 2.9°C。图 8。显示倾角与温度和传热系数之间的关系。有趣的是,W 型翅片的耗散面积比平行板翅片小 10%。朴和李,2017 年;Sahoo et al., 2018 )] 研究了用于 LED 灯泡的倾斜横切圆柱形散热器的有效性。他们总结说,通过改变工作角度,可以提高热效率。图 9显示了各种倾斜角度下圆柱形散热器周围的流动路径。在倾斜25°~30°时,热阻最小,超过50°,热性能急剧下降。制定了一个相关性来预测冷却性能相对于直横切散热器的改进程度,作为散热器设计变量和散热器安装角度的函数。表 1总结了在翅片几何形状和散热器方向对热性能的影响方面开展的研究工作。表 2显示了倾斜翅片几何形状研究工作的总结。

图 8。翅片间距8 mm、翅片间隙8 mm的W型散热器翅片倾角与换热性能的关系( Zhang et al., 2020 )。

3、辐射换热——选择合适的表面处理方式

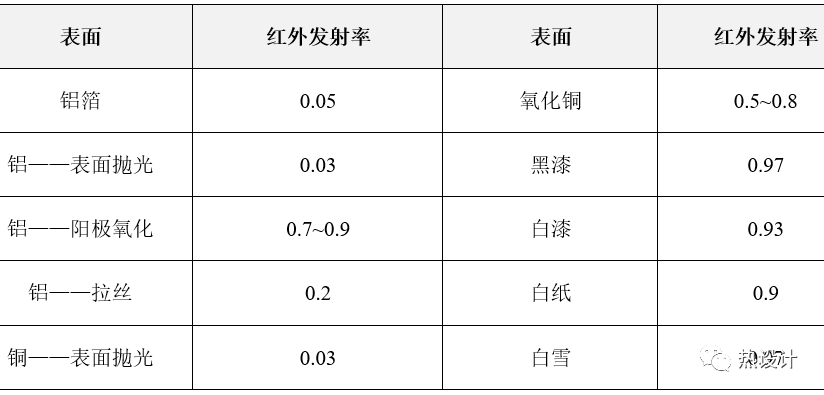

使用自然散热的电子产品,辐射换热往往占有不可忽略的比例。当散热器几何结构设计已经完成时,表面处理方式会显著影响换热效果。电子产品工作的温度范围内,红外线是主要的热辐射波长。辐射换热强度与产品的红外辐射率成正比。对于暴露在阳光下的户外产品,设备表面与太阳之间的辐射换热则与其可见光辐射率成正比。关于原因,可以参考第二章辐射换热的部分。

注:表面的红外发射率与其表面温度有关,列示的值仅供参考。

由上可知,对于辐射换热,表面处理应当按照如下思路进行设计:

室内产品:结合散热器的工作温度,提高表面红外辐射率;

散热器暴露在阳光下的产品:提高表面红外辐射率,降低表面可见光辐射率。

图6-10 室内产品表面发黑处理,强化红外辐射(a)

室外产品表面喷涂浅色涂料,降低可见光吸收率(b)(c)

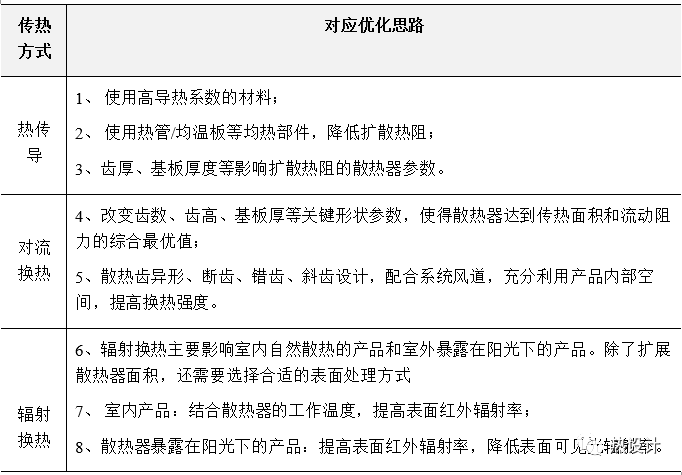

4、总结

假定产品内部其它部分设计都已定型,从三种基本热量传递方式的角度进行归纳,散热器的主要优化思路可总结如下:

本文标题:几种常见电子产品的散热器优化设计思路

本文链接:https://www.blueocean-china.net/faq1/814.html [版权声明]除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。