新能源汽车水冷板材料的开发与应用

摘要:

新能源汽车的电池冷却系统主要包括电池、电池冷却器和水冷板等重要部件,是新能源汽车热管理系统的重要组成部件。新能源汽车水冷板部件在承重和耐腐蚀的环境和条件下使用,因此,需要开发高强和高耐腐蚀的钎焊复合材料来满足不同水冷板的设计和应用要求。从合金设计和材料开发角度说明几种新的可以满足新能源汽车的电池水冷板应用需求的钎焊复合材料开发成果。

关键词:新能源汽车;电池冷却系统;复合材料;钎焊

新能源汽车是指采用非常规的车用燃料作为动力来源(或使用常规的车用燃料,但采用新型车载动力装置),综合车辆的动力控制和驱动方面的先进技术,形成的技术原理先进、具有新技术、新结构的汽车。新能源汽车包括有:混合动力汽车、纯电动汽车、燃料电池汽车、氢发动机汽车、燃气汽车以及醇醚汽车等,其中混合电动汽车一般由燃油和电池按需要提供动力,而电池动力汽车只有电池给电动机提供动力,以驱动汽车前行。

发展新能源汽车,各国纷纷推出国家发展计划,比如我国到 2025年,电动汽车数量将超过百万辆, 2035年,城市交通将基本摆脱化石燃料。

以电池为动力的新能源汽车的关键技术之一是电池冷却降温,该技术主要分为风冷、液冷和直冷三种方式。其中,风冷被广泛应用于电动大巴中,液冷在乘用车中较为普及,而直冷技术要求最高,是电动汽车未来的发展方向。

风冷系统是以空气为介质进行温度传递,利用风机将热空气吹至蒸发器处降温,吹出冷空气用于电池降温,如此循环。风冷系统中应用到电动压缩机、膨胀阀、冷凝器、蒸发器和其他器件。

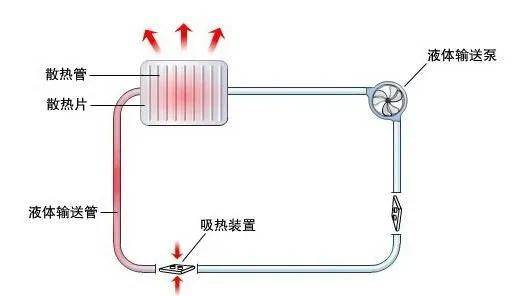

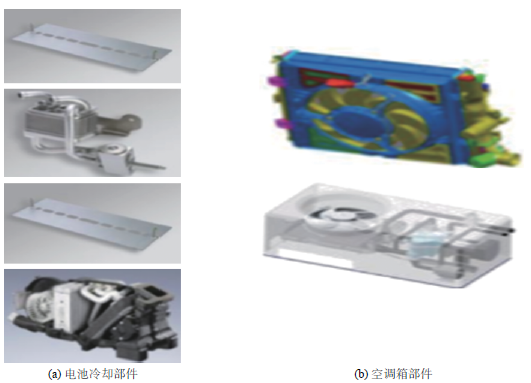

液冷模式即电池采用水冷方式换热,其结构如图 1所示。一般会增加一个换热器与制冷循环耦合起来,通过制冷剂将电池的热量带走。

图1 电池冷却单元结构示意图

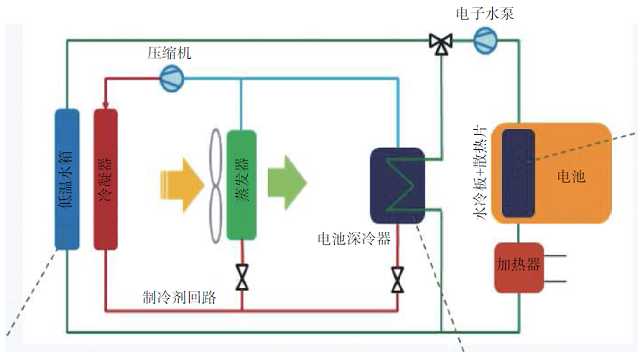

直冷模式 ( 制冷剂直接冷却 ) : 利用制冷剂(R134a等)蒸发潜热的原理,在整车或电池系统中建立空调系统,将空调系统的蒸发器安装在电池系统中,制冷剂在蒸发器中蒸发,并快速高效地将电池系统的热量带走,从而完成对电池系统冷却的 作业。

1. 新能源用水冷板材料开发设计

1.1 钎焊水冷板的材料设计与应用

常用电池用钎焊水冷结构主要有两种:水冷板结构和直冷板结构,如图 2所示。通常铝质钎焊板产品是采用上下两块 O态铝板料钎焊而成,其中一块板料冲压流道结构,以方便冷却电池的防冻液流通,从而给电池进行持续降温。

对于这两种结构零件的水冷板材料,通常主要考虑材料强度和产品的耐腐蚀能力。高强度的复合材料结合水冷板结构设计可以达到减薄和降低成本的目的,所以不断地开发新材料也是水冷板发展 的重要基础。

1.2 材料成分设计中合金元素作用

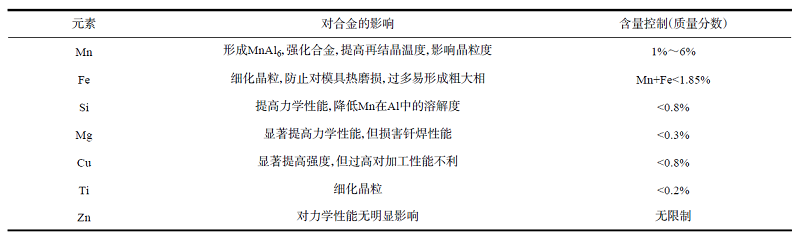

表 1为铝合金中常见的主要元素,以及每个元素的主要作用。在进行钎焊铝合金设计时,在满足主要特性前提下需要进行合理的合金成分设计。

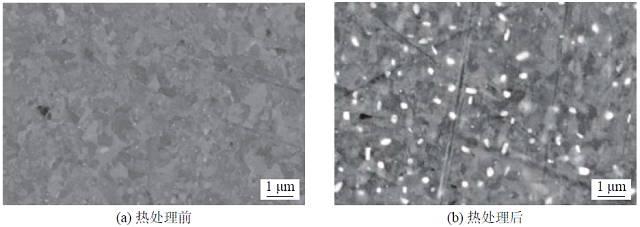

1.3 材料的工艺设计

水冷板工艺主要为原材料冲压—清洗—涂钎剂—铆接—钎焊—检测—封胶等主要过程。所以,为了保证水冷板冲压拉伸要求,通常从工艺角度保证材料有良好的拉伸能力。图 3分别为热处理前、后的铝合金铸锭微观形貌。为了保证钎焊水冷板原材料的良好拉伸能力,通常需要对铝合金铸锭进行热处理,保证成品的晶粒尺寸均匀和满足高拉伸需求。

2. 满足水冷板的新材料开发

2.1 三种不同芯材合金设计

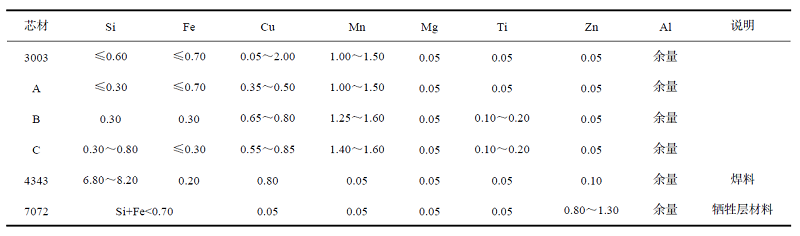

主要对比标准的 3003铝合金和三种新开发材料 A、B和 C三种芯材的成分设计。从表 2中可以看出,A和 B为 3003铝合金改进型材料,相比3003铝合金而言,含有更高的 Cu和 Mn元素;而C芯材中除了更高含量的 Cu、Mn元素外,还含有较 高含量的Si元素。

图2 电池冷却单元的主要部件

表1 铝合金中不同合金元素的添加量和主要作用

图3 铝合金铸造态和热处理后的组织

2.2 不同材料模拟钎焊后性能

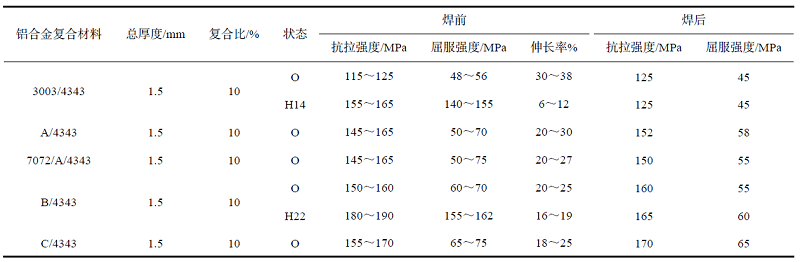

表 3为不同芯材合金性能对比,A、B和 C芯材相比较标准 3003铝合金水冷板而言,强度都有30%以上的提高。而 C 芯材达到更高的强度级别,可以满足减薄、降低成本的效果。

2.3 不同材料钎焊后电势

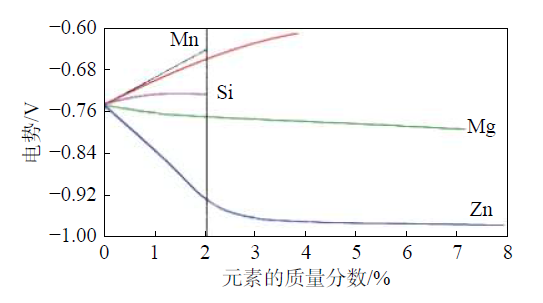

图4为主要的合金元素对铝合金电势的影响。随着 Mn、Cu等含量的增加,合金的电势明显升高;

表2 不同芯材合金的成分(质量分数/%)

表3 不同芯材合金的性能

图4 合金元素对电势的影响

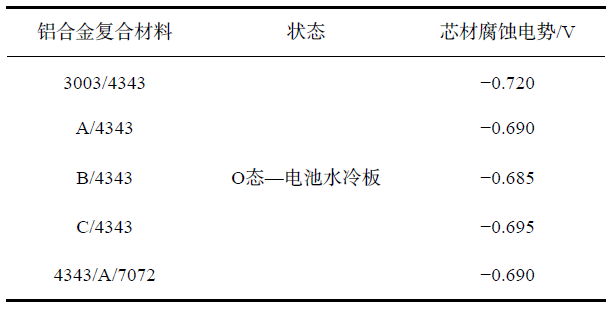

表4 不同合金模拟钎焊后的腐蚀电势

而随着 Zn含量的增加,合金的电势明显降低,然后再逐渐达到平稳。而 Si和 Mg对合金电势的影响相对较小。本文中,不同合金钎焊模拟后的腐蚀电 势如表4所示。

2.4 不同铝合金复合材料的腐蚀形貌

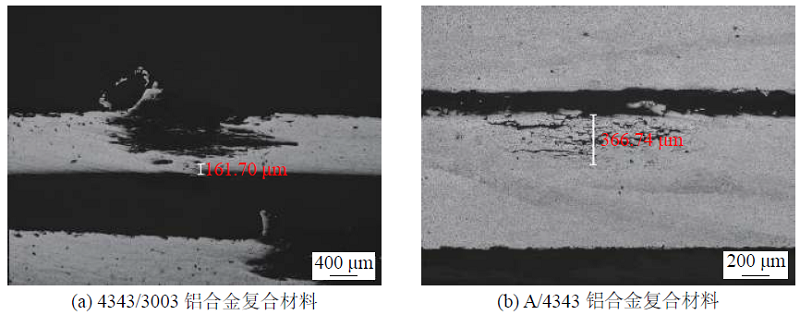

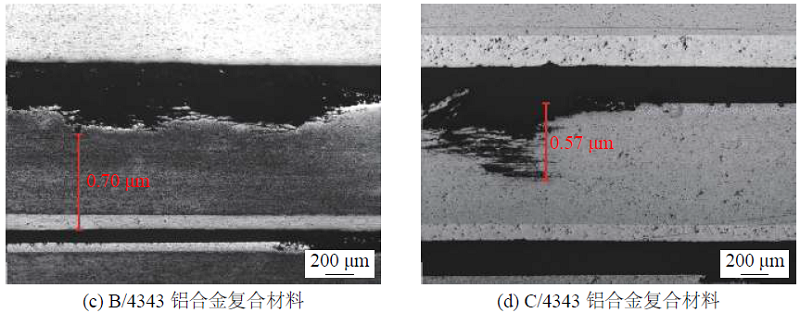

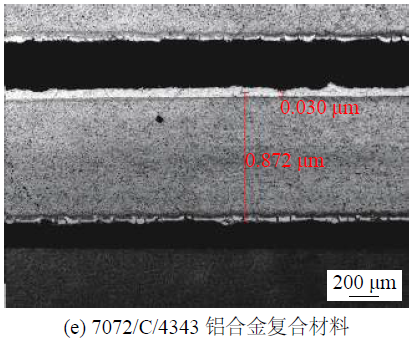

图 5为 1 mm厚的不同材料模拟海水腐蚀试验30 d后的形貌图。从图 5中可以看出,普通 3003/ 4343铝合金复合材料的腐蚀深度最深,为 0.83 mm (见图 5a)。而新设计的高强度材料 A/4343铝合金复合材料和 B/4343铝合金复合材料经过 30 d的模拟海水腐蚀试验后,腐蚀深度为 0.30~0.35 mm(分别见图 5b和图 5c)。C/4343铝合金复合材料为更高强度的材料,其腐蚀深度为 0.57 mm(见图 5),也明显好于普通标准材料 3003/4343铝合金复合材料。最好的材料腐蚀效果是在材料表面增加中间层后,经过 30 d模拟海水腐蚀试验后,可以明显地看出腐蚀的最大深度依然在牺牲层,还没有到达芯材 (见图5e)。

图5 1mm 厚的不同材料30 d模拟海水腐蚀试验后的形貌图

3 讨论

3.1 材料结构设计对腐蚀的影响

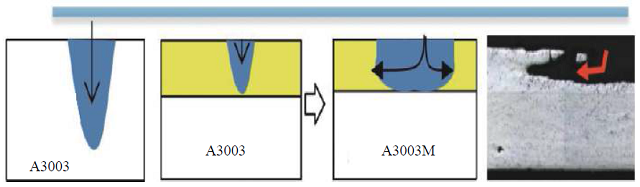

从材料腐蚀试验结果可以看出,普通 3003铝合金容易发生点腐蚀。如果在材料表面增加一层牺牲层后,材料腐蚀机制会发生改变,即:从点腐蚀变为层状腐蚀(见图 6),从而可大大提高材料的耐腐蚀能力。

根据上述思路,通过复合耐腐蚀性能优良、含Zn低电位的牺牲层材料,与芯材层形成30~100 mV电势差,会优先沿着牺牲层发生层状腐蚀,从而提 高芯材寿命。

图6 增加牺牲层后腐蚀形貌的变化

3.2 材料电势差设计

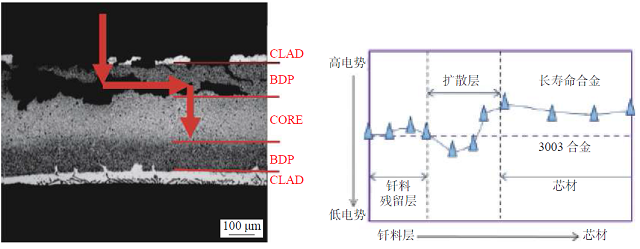

材料设计达到表面电势和芯材电势差,从而产生布朗带,提高腐蚀能力。通过合金化和复合结构匹配的复合材料,其钎焊层与芯材层会形成一层 30~50 μm的高密度沉淀区,如图 7所示。其电势比芯材的低约 50 mV,会优先沿着高密度沉淀区发生层状腐蚀,从而延长芯材寿命。这也可以说明为何 A/B铝合金复合材料腐蚀能力优于 C 的,更明显优于 3003铝合金的,就是因为 A/B铝合金复合材料通过优化成分设计可以产生布朗带的效果。

图7 不同合金设计产生的不同电势带

4 结论

(1)水冷板是新能源汽车必备的电池冷却管理的重要换热器,可以通过不同合金设计达到提高强度的同时,提高耐腐蚀能力。

(2)可以通过添加牺牲层,或者通过设计产生不同电位带的组织结构,达到提升耐腐蚀的能力。

作者:张斌

来源:有色金属材料与工程

本文标题:新能源汽车水冷板材料的开发与应用

本文链接:https://www.blueocean-china.net/faq1/705.html [版权声明]除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。